Heben Richten Verdichten

Das Schottergleis ist weltweit nach wie vor die meistgenutzte Fahrwegkonstruktion. Ursprünglich wurde der Schotter aufgrund seiner hohen Verfügbarkeit als lastverteilendes Element gewählt, doch die Anforderungen an das System sind seit damals stark angestiegen. Heute ist der Schotter weit mehr als ein wahllos zusammengewürfeltes Haufwerk. Gemeinsam mit anderen Komponenten bildet er ein hochgradig miteinander agierendes System. Klare chemische, geometrische und physikalische Richtwerte definieren die nationalen Anforderungen an die Komponenten Schotter. Über die Nutzungsdauer der Anlage verändern sich diese Eigenschaften und damit auch das Gesamtverhalten.

Das System biegt sich unter der einwirkenden Last durch. Die so entstehende Biegelinie erlaubt es, die auftretenden Lasten auf mehrere Schwellen zu verteilen und abzuleiten. Die Lasteinbringung bleibt jedoch nicht ohne Spuren. Durch unterschiedliche Verschleißmechanismen im Schotter und im Untergrund bildet sich ein Teil der Setzungen plastisch aus. Die Folge sind Gleislagefehler, horizontale und/oder vertikale Abweichungen von der gewünschten Gleisgeometrie (Sollgeometrie). Spätestens nach dem Erreichen definierter Grenzwerte (EN 13848) muss die Gleislage korrigiert werden, um den sicheren Betrieb der Anlage zu ermöglichen. Gleislagefehler beeinflussen wesentlich das Fahrverhalten der Anlage. Vergleichbar mit Bodenwellen im Straßenverkehr können Fahrzeuge abhängig von der Geschwindigkeit diese Unregelmäßigkeit ausgleichen. Gelingt das nicht mehr, ist eine Entgleisung die logische Folge. Nachhaltig agierende Eisenbahninfrastrukturbetreiber beginnen weit vor dem Erreichen dieser Eingriffsschwellen mit der Instandhaltung des Schotteroberbaus. Die Reduktion der dynamischen Einwirkung auf das Gesamtsystem, die Wiederherstellung der elastischen Grundeigenschaften und die Gewährleistung eines gewünschten Fahrkomforts stehen dabei im Vordergrund. Maßgeblich für das Gesamtsystem ist, vor allem eine übermäßige Bildung von Hohllagen zu verhindern und ein homogenes Schwellenauflager zu schaffen.

Zur maschinellen Korrektur derartiger Gleislagefehler wurden bereits früh von unterschiedlichen Firmen spezielle Stopfmaschinen konstruiert. Der erste Schritt einer ordnungsgemäßen Korrektur der Gleislage ist die Ermittlung der gewünschten Hebe- und Richtwerte. Vereinfacht lassen sich folgende Verfahren unterscheiden:

Ausgleichsverfahren ohne bekannte Trassierungsparameter (Fehlerverkleinerungsverfahren)

Reduziert die Abweichungen um die bestehende Gleislage

Ausgleichsverfahren mit bekannten Trassierungsparametern (Fehlerverkleinerungsverfahren)

Reduziert die Abweichung um die Gleislage, berücksichtigt aber die bekannten Trassierungsparameter und Trassierungspunkte

Absolutverfahren (Präzisionsverfahren)

Aufmessung des Fahrwegs nach den geodätischen Grundlagen, bezogen auf Fixpunkte und Berechnung der Korrekturwerte anhand der Differenz zur Soll-Lage

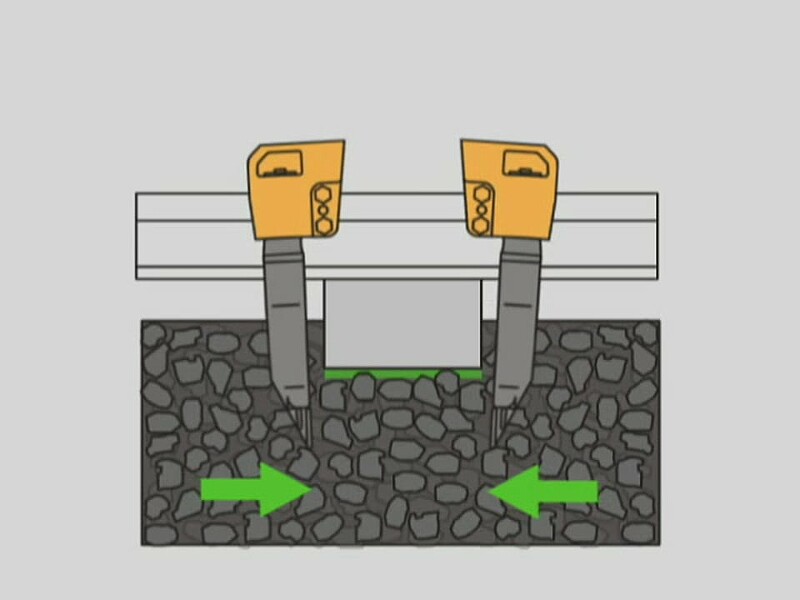

Um die so ermittelten Korrekturwerte nachhaltig umsetzen zu können, ist der bestehende Schotter teilweise mit Neuschotter zu ergänzen. Abhängig vom gewählten Korrekturverfahren, geben die Hebe- und Richtwerte der Maschine die notwendige Information über die gewünschte vertikale und horizontale Lageänderung. Die Maschine hebt den bestehenden Gleisrost und bewegt ihn in die gewünschte Richtung. Unter dem Gleisrost entsteht dadurch ein Freiraum, der durch den parallel ausgeführten Verdichtprozess hinterfüllt und verdichtet werden muss. Für diesen Verdichtprozess existieren am Markt unterschiedliche Technologien, von denen zwei nachfolgend kurz beschrieben werden. Dabei wird in erster Linie auf die grundlegenden Unterschiede eingegangen, nähere Informationen sind auf den Herstellerseiten zu finden.

Stopftechnologie Matisa [1]

1980 entwickelte die Schweizer Firma Matisa mit dem Elliptik-Hochfrequenz-Stopfverfahren eine Technologie, die sich von der damals vorwiegend eingesetzten linearen Stopfweise unterschied. Die elliptische Bewegung der Stopfpickel soll laut Matisa das Eindringen in den Schotter erleichtern, indem die einzelnen Schotterkörner in eine rotierende Bewegung versetzt werden. Diese hinterfüllt den durch den Hebe-Richt-Prozess entstandenen Hohlraum unter der Schwelle und schafft eine tief greifende räumliche Verdichtung. Ursprünglich wurden dafür die üblichen 35 Hz verwendet [2].

2010 zeigten jedoch neue Untersuchungen [3] dass im Zuge der elliptischen Stopfung von Matisa durch eine Erhöhung der Frequenz auf 42 Hz mit einer Amplitude von 8 mm das Stopfergebnis verbessert werden konnte. Dabei wird der Schotter in einen „halb viskosen“ Zustand versetzt, der eine optimale Umlagerung und Verdichtung des Schotterbetts ermöglicht.

Stopftechnologie Plasser & Theurer

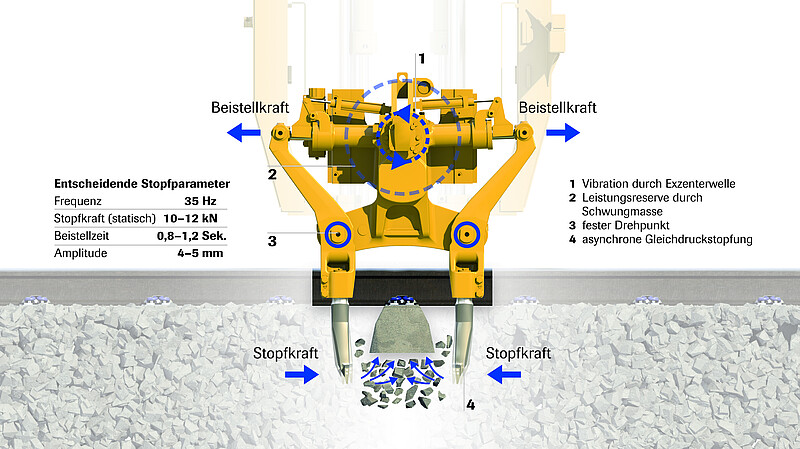

1953 entwickelten Franz Plasser und Josef Theurer die erste hydraulische Stopfmaschine. Der Einsatz von Hydraulik erlaubte die asynchrone Beistellung gegenüberliegender Stopfpickel. Der gleichmäßige Druck aller Stopfpickel auf den Schotter garantiert die Schaffung eines homogenen Auflagers [4]. Untersuchungen [2] zeigten die Bedeutung der Parameterwahl (Frequenz und Amplitude) auf die Dauerhaftigkeit der Stopfung und die gezielte Verdichtung (Hebung des Gleisrostes) des Schotterbetts. Plasser & Theurer wählte mit 35 Hz und einer Amplitude von 4 bis 5 mm ein Parameterset, basierend auf den Untersuchungen von Fischer.

In Kombination mit der ausreichenden Beistellzeit sind diese Parameter als Grundlage für die Nachhaltigkeit der Stopfung zu sehen. Während die Beistellung der Stopfpickel über hydraulische Zylinder (Stopfkraft 10 bis 12 kN) durchgeführt wird, ergibt sich die Vibration mit konstanter Amplitude durch eine umlaufende Exzenterwelle. In Kombination mit einer Schwungmasse erlaubt diese Konstruktion, Spannungsspitzen zu überbrücken und die Stopfmaßnahme kurzfristig umzusetzen. [5]

Die grundlegenden Parameter des Stopfverfahrens wurden aufgrund der langjährigen internationalen Erfahrungen bis heute gleich belassen. Mit der Drehzahlregulierung wird auf neuen Maschinen das Fließverhalten bei unterschiedlichen Frequenzen genutzt, um den Eindringwiderstand zu reduzieren.

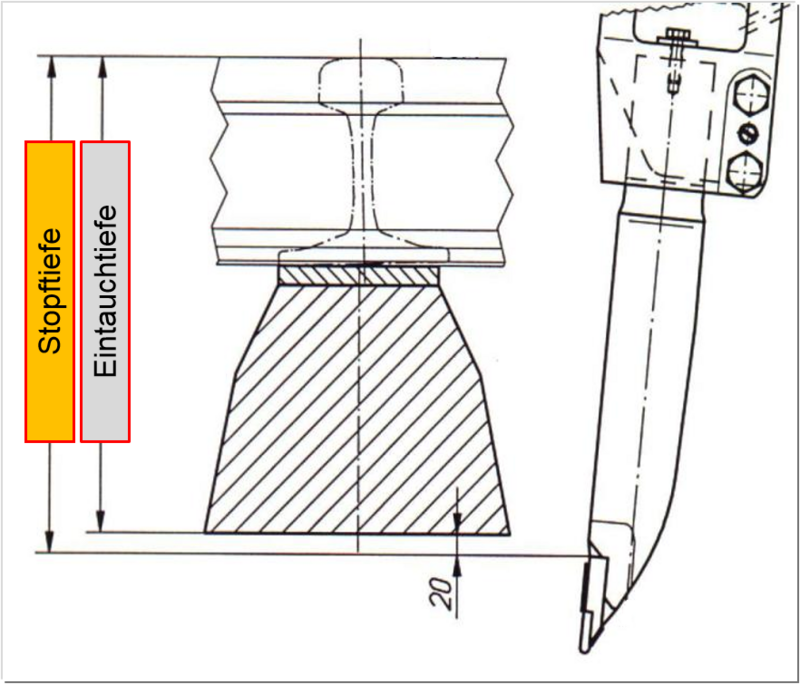

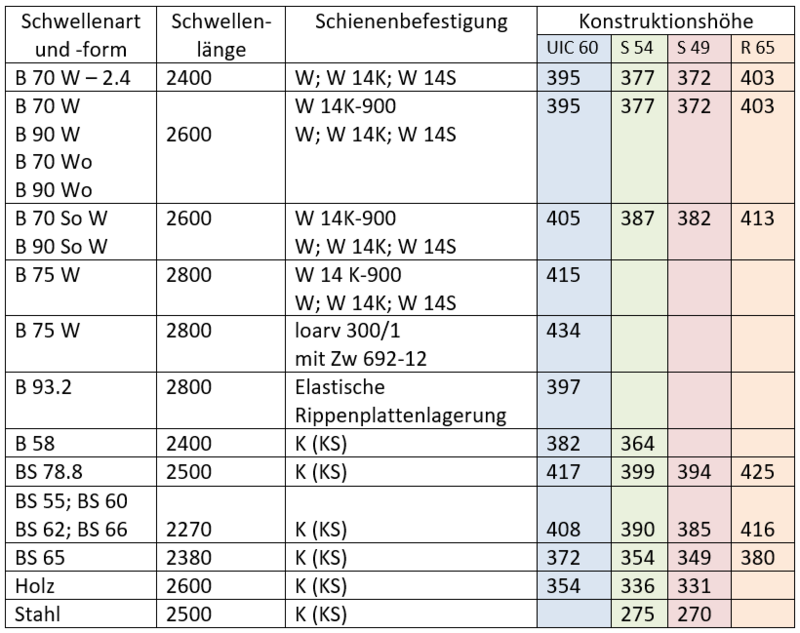

Die richtige Wahl der Eintauchtiefe

Bei beiden Verfahren ist darauf zu achten, dass die Stopftiefe der Pickel in Abhängigkeit von der gewählten Oberbauform (Konstruktionshöhe des Oberbaus, Schiene, Zwischenlage, Befestigungsmittel und Schwelle) ausreichend groß gewählt ist. Ist sie zu gering, kann es beim Beistellvorgang zu einer Beschädigung der Schwellenunterkante kommen. Zu große Stopftiefen führen hingegen zu einer zu geringen Verdichtung unter der Schwelle. Das Regelwerk der DB Netz AG sieht als optimalen Abstand zwischen Pickelplattenoberkante zur Schwellenunterkante 20 mm als ideale Stopftiefe vor.

Passende Fachliteratur zum Gleisbau und zur Instandhaltung finden Sie hier:

The Basic Principles of Mechanised Track Maintenance

This book is dedicated to the many people involved in the day to day planning and performance of track maintenance activities. Providing a practical approach to everyday challenges in mechanised track maintenance, it is not just intended as a theoretical approach to the track system.

Railways aim at transporting people and freight safely, rapidly, regularly, comfortably and on time from one place to another. This book is directed to track infrastructure departments contributing to the above objective by ensuring the track infrastructure’s reliability, availability, maintainability and safety – denoted by the acronym RAMS. Regular, effective and affordable track maintenance enable RAMS to be achieved.

Der Gleislage auf der Spur

Dieses Fachbuch gibt einen umfassenden, praxisnahen Überblick über alle Aspekte der Gleislagekorrektur unter Berücksichtigung der einschlägigen Regelwerke der DACH-Staaten (Deutschland, Österreich und Schweiz).

Anschaulich und praxisnah werden zunächst die Grundlagen des Fahrwegs sowie die Zusammenhänge zwischen den Gleiskomponenten und deren Beanspruchungen beschrieben. Ausgehend von diesen Grundlagen der Trassierung des Oberbaus spannt das Buch dann den thematischen Bogen von der Ermittlung über die Methoden der Vermessung und Berichtigung von Gleislagefehlern bis hin zur Qualitätskontrolle. Der gesamte Stopfprozess inkl. aller notwendigen Begleitarbeiten wird anschaulich und herstellerunabhängig erklärt.

- [1] Grossniklaus, R.: Advances in Tamping Technology. AusRAIL. Adelaide, 2016.

- [2] Fischer, J.: Einfluß von Frequenz und Amplitude auf die Stabilisierung von Oberbauschotter. Dissertation, Technische Universität Graz, Institut für Eisenbahnwesen und Verkehrswirtschaft, Graz, 1983.

- [3] Paderno, C.: Comportement du ballast sous l'action du bourrage et du trafic ferroviaire, EPFL, Lausanne, 2010.

- [4] Auer, F.; Wenty, R.: Für jeden Anwendungsfall das richtige Stopfaggregat. Eisenbahn Ingenieur Kalender 2017.

- [5] Auer, F.; Hauke, R.; Wenty, R.: High-Tech-Stopfaggregate für nachhaltige Gleislageverbesserung. Der Eisenbahningenieur 2015, Heft 11, S. 18–22.