Verschleiß und Schienenfehler

Die Schiene unterliegt im Betrieb vielfältigen Einflüssen, die ihren Verschleiß fördern. Ebenso vielfältig ist die Form möglicher Schienenfehler und Schäden, die daraus entstehen können. Bei nicht allen Fällen ist bereits wissenschaftlich exakt bekannt, wie das vor sich geht, jedoch gibt es teilweise verschiedene Theorien. Sicher ist nur, dass alle Schienenfehler möglichst frühzeitig erkannt und beobachtet werden müssen, um sie rechtzeitig zu beheben. Vorbeugende Instandhaltung ist möglich. Auch wenn nicht gleich eine Betriebsgefährdung droht, können doch alle Schienenfehler das komplizierte Zusammenspiel im System Rad/Schiene nachhaltig, aber auch nachteilig beeinflussen. Auch der ganz normale Schienenverschleiß muss verfolgt werden, denn die Schiene darf mit ihren für das System Bahn wichtigen Eigenschaften und Aufgaben nicht durch die im Bahnbetrieb übliche Nutzung zu stark geschwächt werden. Gleiches gilt für die durch Instandhaltungsarbeiten bedingten Veränderungen des Schienenprofilquerschnitts.

Eisenbahnschienen können in der Regel 30 bis 60 und manchmal auch noch deutlich mehr Jahre lang genutzt werden – sofern der unvermeidliche, allmähliche Verschleiß nicht die Lebensdauer verkürzt. In engen Bögen beispielsweise kann schon nach zwei Jahren ein Tausch der Schiene notwendig sein. Als gängige Strategie hat sich dabei durchgesetzt, diesem Umstand durch den Einsatz wärmebehandelter Schienen entgegenzuwirken. Auch vorbeugende Instandhaltung ist möglich. Ein anderer Anhaltspunkt, der für die Belastung der Schiene von großer Bedeutung ist, ist die Zahl der Lastwechsel/Achsüberrollungen, die eine Schiene aus Hochleistungsstahl aushalten kann, ohne zu versagen. Mehrere hundert Millionen Lastwechsel sind unter idealen Bedingungen durchaus möglich. Das entspricht etwa einer Last von etlichen Milliarden Tonnen im Lauf der Liegezeit einer Schiene.

International werden Schienenfehler – Abweichungen der Maße und Eigenschaften von der Norm – regelmäßig beobachtet und ihre Entstehungswege erforscht. Die Probleme sind überall ähnlich, wobei in städtischen Netzen naturgemäß teilweise andere oder anders ausgeprägte Phänomene auftreten als beispielsweise auf von Güterbahnen hoch belasteten Magistralen oder im Personen-Hochgeschwindigkeitsverkehr. Der internationale Eisenbahnverband UIC führt einen Katalog der bekannten Schienenfehlertypen, Schäden, Risse und Brüche. Dabei wird zwischen äußerlich erkennbaren und inneren Schienenfehlern unterschieden, Letztere sind nur durch eine zerstörungsfreie Prüfung wie durch Ultraschall- oder Wirbelstrommessung auffindbar.

Die möglichen Ursachen für die Entstehung von Schienenfehlern:

- Verschleiß durch den Fahrbetrieb

- Schäden durch Witterungseinflüsse und deren Folgen

- Schäden durch Unfälle

- Schäden durch die fehlerhafte Durchführung von Schweißarbeiten

- Schäden als Folge von Fehlern beim Transport

- Schäden als Folge von Fehlern bei der Schienenverlegung

- Schäden, die im Zuge des Herstellungsprozesses entstehen

- Inhomogenität im Werkstoff, verursacht bei der Stahlproduktion

Präventiv oder korrektiv behandelt werden können nur Fehler, die sich an der eingebauten Schiene beseitigen lassen, andere sind durch Umsicht und Befähigung des eingesetzten Personals zu vermeiden.

Schädigung im Betrieb

Im ganz normalen Bahnbetrieb werden die Schienen abgenutzt. Durch die statischen und dynamischen Lasten ändert sich mit der Zeit der Querschnitt des Profils – der Fahrkopf wird buchstäblich „abgefahren“. Der Schienenstahl wird rund um die Kontaktstelle Rad/Schiene langfristig kaltverformt und auch das Radprofil nutzt sich ab. Dieser Prozess lässt sich durch die richtige Wahl des Schienenwerkstoffes und auch durch Bogen- oder Spurkranzschmieren abschwächen, jedoch nicht verhindern. Die sorgfältig geformten Profile und damit das Zusammenspiel aller Komponenten entfernen sich früher oder später immer weiter vom Idealzustand, der Lauf wird unruhiger, die Kontaktstelle ändert sich in Größe und Lage und der Verschleiß nimmt schließlich stärker zu. Aufgrund von Veränderungen der Gefügestruktur, mechanischer Spannungen und Verfestigungen können sich Risse bilden. Der Fahrkopf muss regelmäßig oder je nach Streckenbelastung in festzulegenden Abständen behandelt werden. Das geschieht durch Schleifen, Fräsen und Reprofilieren, gegebenenfalls auch durch Auftragsschweißungen.

© Fabian Hansmann

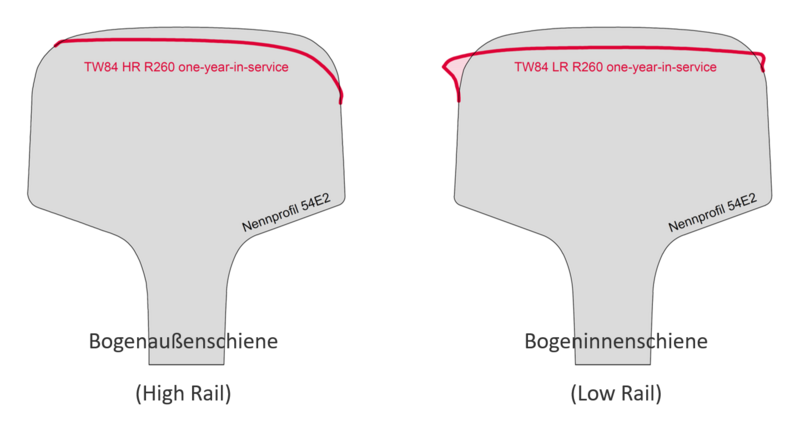

Materialabtrag im Bogen

Insbesondere in engen Bögen wird es immer einen verhältnismäßig größeren Materialabtrag an der bogenäußeren Schiene geben verglichen mit der inneren. Bei nicht sehr hohen Verschleißfestigkeiten des Schienenstahls (z. B. Standardstähle) kann ein häufiger Schienenwechsel eine Folge sein. Daher werden in Bögen gern verschleißfestere Schienen mit wärmebehandeltem Fahrkopf verbaut.

Schlupfwellenbildung

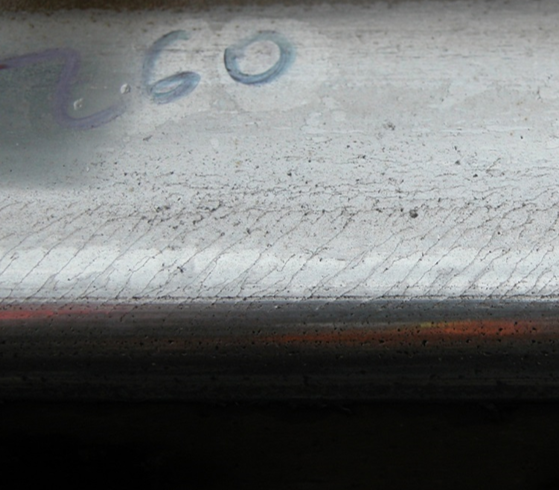

Ein weiters Phänomen in engen Bögen ist die sogenannte Schlupfwellenbildung oder Verwellung, verursacht durch die starre Verbindung zwischen den beiden drehzahlgleichen Rädern. Diese treten in der Regel eher an der innenliegende Schiene auf. Da das bogeninnere Rad bei einer Umdrehung eigentlich einen kürzeren Weg zurücklegen müsste als das bogenäußere, schlupft es spätestens ab einem Bogenradius < 300 m auf der niedriger liegenden Schiene. Das führt zu einer optisch erkennbaren, regelmäßigen Wellenbildung auf dem Fahrkopf – alle 3 bis 30 cm quer verlaufende, 0,1 bis 1 mm tiefe „kurze Wellen“.

Schlupfwellen sind plastische Verformungen. Die Erhebungen weisen aufgrund einer Gefügeumwandlung nach der Wärmeeinwirkung durch das leicht durchdrehende Rad eine höhere Festigkeit (Martensit) auf als die benachbarten „Täler“ (Perlit). Beide verstärken sich daher weiter – sie fahren sich nicht wieder ab. Die Wellen wirken sich nicht nur auf die Schiene aus, sondern in mechanischer Hinsicht auch auf die Fahrzeuge. Hinzu kommt eine Belästigung durch Geräuschemissionen und Vibrationen. Mit der Zeit ist eine Schädigung des gesamten Oberbaus möglich, beim Schotterbett ebenso wie bei einer Betontragplatte. All das gilt es zu verhindern. Korrektiv hilft nur eine abtragende Bearbeitung des Fahrkopfs beispielsweise durch das Schleifen der Schiene.

Schleuderstellen

Wird beim Beschleunigen eines Fahrzeugs die Haftwertgrenze überschritten, kommt es durch die Traktionskräfte zum „Schleudern“ des Rads. Als Schadensfall können Schleuderstellen entstehen, wobei neben der mechanischen Einwirkung auch erhebliche Wärme frei wird. Moderne Antriebsfahrzeuge sind darauf ausgelegt, große Antriebskraft möglichst effizient auf die Schiene zu bringen. Sie nutzen daher die Haftwerte des Rads auf der Schiene bis zur Schleudergrenze aus – und manchmal auch darüber hinaus.

Riffel

Riffel sind kurzwellige Fahrbahnunebenheiten in regelmäßigem Abstand, ähnlich den Schlupfwellen, mit nur geringer Tiefe zwischen 0,1 und 0,4 mm und ohne Aufhärtung. Sie sind auf dem Fahrkopf gerader Abschnitte und in Bögen mit großem Kurvenradius zu finden. Auf beiden Fahrköpfen bilden sich Riffel auf gerader Stecke beispielsweise immer dort, wo entweder viele Fahrzeuge beschleunigen (Straßenbahn/Stadtbahn), oder dort, wo – etwa hinter Signalen – immer wieder zu stark beschleunigt wird, sodass die Antriebsräder Schlupf bekommen.

Auch hier werden die „Berge“ infolge Gefügeumwandlung mit der Zeit immer härter, was den Effekt verstärkt. Entfernt werden Riffel möglichst frühzeitig – akustische Effekte entstehen ab einem Niveauunterschied von 0,1 mm – durch periodisches Schleifen und durch gelegentliches Fräsen/Reprofilieren.

Rollkontaktermüdung

Schienenwerkstoffe sollen einen möglichst großen Widerstand gegen Rollkontaktermüdung (Rolling Contact Fatigue, RCF) aufweisen. Dieses Betriebsverhalten ist so vielfältig, dass auch nach langjähriger Forschung noch nicht sämtliche Ursachen für die Entstehung und Erweiterung von Rissen aufgrund der betrieblichen Belastung gefunden und beschrieben sind. Rissbildung und Rissfortschritt infolge von Rollkontaktermüdung sind ein allgegenwärtiges Problem im System Rad/Schiene. Immerhin sind das Verhalten und die Weiterentwicklung der Risse hinreichend erforscht, und das in unterschiedlichen Schienenwerkstoffen. Hochfeste Schienen zeigen deutlich feinere Risse, gekennzeichnet durch geringere Tiefe und langsamere Ausbreitung.

Einfache Fahrkantenschäden/Aufwalzungen

Im Bahnbetrieb mit hohen Lasten oder bei langer Nutzungszeit der Schiene bildet der Fahrkopf einen seitlichen Wulst an der Fahrkante aus. Dieser ist naturgemäß nicht gleichmäßig, sondern weist Risse und Verquetschungen auf. Querrisse sind im entstehenden Grat unvermeidbar, doch mit der Zeit wachsen sie in den Schienenkopf. Längsrisse hingegen führen dazu, dass ein Grat abbrechen kann. Bei Vignolschienen liegt er als scharfkantiger Fremdkörper in der Spurrille.

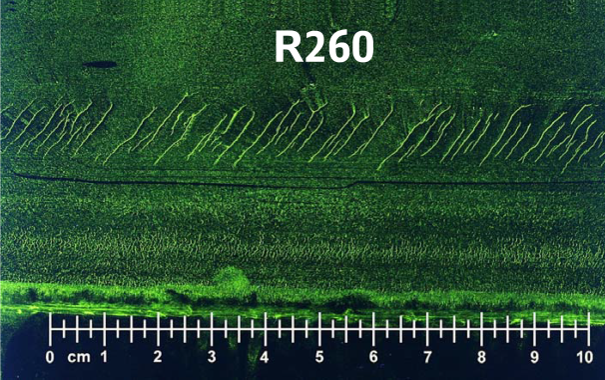

Head Checks

Bei Head Checks handelt sich um Risse auf der Oberfläche des Schienenkopfs infolge von Rollkontaktermüdung durch hohe Radsatzlasten und Fahrgeschwindigkeiten. Charakteristisch sind regelmäßige Abstände zwischen 0,5 und 10 mm, wobei diese zumeist flach liegenden Risse in einem Winkel von 45 Grad (nach anderen Angaben zwischen 35 und 70 Grad) zur Fahrtrichtung auftreten und zum Schieneninneren wachsen. Zu finden sind sie in mittleren und weiten Bogenradien überwiegend an der Fahrkante von Bogenaußenschienen, in der Geraden typischerweise abwechselnd an beiden Fahrkanten und auch in der Fahrfläche.

Head Checks werden auch Fahrkantenrisse (Gauge Corner Cracking, GCC) genannt. Schienenschleifen beseitigt sie in einem frühen Stadium, wird es unterlassen, können sie wachsen. Treffen sie im Inneren des Schienenprofils aufeinander, kann das erhebliche Materialausbrüche zur Folge haben. Aus diesen Gründen geht von den Head Checks eine Betriebsgefahr aus und sie gelten als besonders beobachtungswürdig.

Traktionsrisse

Aus der Kraftentfaltung anfahrender Triebfahrzeuge resultieren gelegentlich längs zur Fahrtrichtung im Fahrkopf auftretende Traktionsrisse. Auch hier ist die Ursache, dass die Antriebsleitung nicht vollständig in Vortrieb umgesetzt werden kann, wenn nicht ideale Bedingungen herrschen.

Spalling

Spallings sind Abbröckelungen am Schienenkopf, die unter anderem nach dem Auftreten von Traktionsrissen oder Head Checks beobachtet werden.

Belgrospis

Wiederum andere, gebündelt auftretende Risserscheinungen sind die sogenannten Belgrospis. Sie werden an der Fahrkante bogenäußerer Schienen von Schnellfahrstrecken beobachtet. Auf gerader Strecke können diese „Rissnester“ (auch „Rissflecken“ genannt) abwechselnd an der linken und der rechten Fahrkante auftreten. Ihr Abstand liegt zwischen 20 und 100 mm, sie können Durchmesser zwischen 5 und 15 mm erreichen. Ursache ist Rollkontaktermüdung, es besteht möglicherweise ein Zusammenhang mit auftretenden, nicht behandelten Riffeln.

Squats

Squats sind ein höchst komplexer Schadensfall. Anfangs sind kleine, als dunkle Flecken erkennbare Einsenkungen auf dem Fahrkopf der Schiene zu sehen, die sich mit der Zeit zu einem angenähert halbkreis- oder v-förmigen Riss erweitern. Charakteristisch ist, dass die offene Seite der Risse meist zur Fahrkante weist. Zugleich sinkt an dieser Stelle der Fahrspiegel, sodass das Rad den Fahrkopf nicht mehr berührt – Korrosion sorgt für die dunkle Verfärbung der Schiene. Diese kleinen Einsenkungen und nachfolgende mechanische Effekte können schwerwiegende Folgen haben: Der Schotter im betroffenen Bereich wird teilweise oder weitgehend zerstört („weiße Stellen“, „weiße Säcke“), da hohe dynamische Wechselwirkungen bei jeder Überfahrt an den gesamten Oberbau weitergegeben werden.

Eindrückungen

Im Bahnbetrieb kommt es immer wieder vor, dass auf dem Fahrkopf liegende Gegenstände überrollt werden. Gesteine, Metallteile und andere kleine, harte Objekte hinterlassen dabei Spuren im Schienenstahl infolge von Kaltverformung. Die Fahrfläche zeigt dann Eindrückungen, die lokal auf eine Stelle begrenzt sind. Nur wenn sich beispielsweise ein harter Span vorübergehend im Rad festsetzt oder die Lauffläche eines Rads nachhaltig geschädigt ist, können Spuren periodisch wiederkehrend an der Schiene auftreten. In Eindrückungen setzt Korrosion ein.

Querfehler

Risse im Fahrkopf, die quer verlaufen, also im rechten Winkel zur Fahrtrichtung, werden Querfehler genannt. Sie können wachsen und letztlich zum Schienenbruch führen.

Schienenbruch

Aufgrund von Beschädigungen, unterstützt durch große Temperaturschwankungen oder bei sehr tiefen Temperaturen, können Schienen brechen. Das Gleis ist nach diesem Versagen nicht mehr sicher befahrbar. Die Höchstgeschwindigkeit wird herabgesetzt und der Schienenbruch zunächst provisorisch verlascht. Bei der unerlässlichen Reparatur wird zumeist eine längere Passschiene neu eingesetzt.

Schweißfolgen

Nach Schienenschweißungen – etwa infolge eines Schienenbruchs oder nach Ersatz „ausgefahrener“ Bögen – kann direkt neben der Schweißstelle erneut ein Bruch auftreten. Das ist kein normaler Verschleiß, sondern die Folge einer nicht fachgerecht durchgeführten Instandsetzung und verursacht unnötige Betriebserschwernisse und Kosten. Die Einhaltung der Schweißanweisung ist für die Sicherstellung der Schweißqualität und des Betriebs unumgänglich. Beim vollautomatischen, computergesteuerten Abbrennstumpfschweißen wird dieses Problem schon prinzipiell vermieden. Können Reparaturen nur händisch ausgeführt werden (Thermitschweißen, Lichtbogenschweißen), kommt es sehr auf Umsicht und Erfahrung der Ausführenden an.

Je höher belastbar die Schiene, je höher also die Güte des Schienenwerkstoffes, desto geringer der Verschleiß.

Schleifen, Fräsen, Reprofilieren

Schon vor der ersten Zugfahrt wird die Schiene geschliffen, als bestmögliche Vorbereitung für den Betrieb. Das sogenannte Neuschienenschleifen am Fahrkopf der verbauten Schiene dient dazu, die Walzhaut am noch ganz neuen Profil zu entfernen. Erst jetzt ist sie, auch in elektrischer Hinsicht, voll einsatzfähig.

Während der Nutzungsdauer wird der Fahrkopf immer wieder nachgeschliffen, im urbanen Bereich der Straßen- und Stadtbahnen in kurzen Abständen von oft nur zwei Tagen. Bei der Eisenbahn ist dagegen eher ein- oder zweimaliges Schleifen im Jahr üblich. Unterschieden wird das Schleifen mit einfachen, feststehenden Rutschersteinen, die im Prinzip eine ebene Fläche erzeugen, und der Konturschliff mit mehreren oder als Negativ des gewünschten Profils entsprechend geformten, rotierenden Schleifsteinen, darüber hinaus wird präventives und korrektives Schleifen vorgenommen.

In größeren Abständen kommen Fräs- oder Reprofiliermaschinen zum Einsatz, die im spanabhebenden Verfahren deutlich mehr Material abtragen. So wird der – möglicherweise bereits geschädigte – Querschnitt des Fahrkopfs durch die Behandlung mit mehreren, meist auch schwenkbaren, Fräsköpfen wieder dem ursprünglichen (Nominal-)Profil angenähert. Verständlicherweise wird der Fahrkopf nur in größeren Abständen reprofiliert, da sein Querschnitt bei dieser Maßnahme nicht unwesentlich verringert wird. Auch Schienenhobel sind vereinzelt im Einsatz.

Häufiges Schienenschleifen und gelegentliches Reprofilieren haben einen positiven Nebeneffekt: die Verringerung der Rollgeräusche, weil Rauheit und Verriffelung des Fahrkopfs minimiert werden. Im Netz der DB AG kommt dem „Akustikschleifen“ im Rahmen des Programms „Besonders überwachtes Gleis“ große Bedeutung zu. Nach dem Fräsen kann das Rollgeräusch vorübergehend stärker ausfallen, bedingt durch die beim Fräsereinsatz erzeugte Oberflächenstruktur. Nachfolgendes Schleifen schafft Abhilfe.

In freundlicher Zusammenarbeit mit voestalpine Schienen